一、技术背景

目前,在深基坑项目中特别是在地铁车站项目中,其围护结构大量采用地下连续墙,而地下连续墙在近年来大多以工字钢接头作为连续墙墙段之间的连接形式,该接头形式施工工艺简单、止水效果好、槽段之间连接可靠,较以往的管接头具有较明显的性能与工艺优势,因此也获得了较快和较全面的发展和普及。但由于工字钢接头为不可回收接头,需要耗用大量的钢板加工制作,对项目的成本影响较大。

根据目前科技发展要求,建筑产品节能降耗是大势所趋,为此,国内也创新了很多接头形式,基本也达到了节能降耗的要求。如:管接头、橡胶止水接头等,管接头具有成本低的优势,但施工操作有一定难度,止水效果难以保证。橡胶止水接头止水效果较好,但是须设计加工接头器,且施工操作难度高。

因此,研制一种新的接头形式,既具有普通工字钢接头的性能,又具有成本低的接头势必为市场接受,又能更好地适应今后发展的需要,满足节能降耗的要求。

二、技术特点

地下连续墙是分槽段逐段施工,先施工单元槽段与后施工单元槽段以某种接头形式相互连接而成的,最终浇筑为整体,而接头形式的选择直接关系到墙体的整体性及施工效果,也关系工程的成本,故连续墙接头的施工好坏将对工程质量及效益产生直接影响。传统的工字钢接头是由钢板焊接成形,一般是由两块翼板与一块腹板组成,腹板与冀板之间采用电弧焊连续焊接形成整体,因形状像“工”字而得名工字钢接头;橡胶止水接头满足节能降耗的要求,但施工工艺复杂,需要专用的接头器,而且若操作不当容易引起接头器无法拔起、接头止水失效的严重后果。而地下连续墙双止水钢板连续墙接头与以往传统的工字钢接头、橡胶止水接头相比具有有以下优点:

1、快速性

由于以往工字钢接头首先要对钢板进行开料,然后进行现场拼装,最后是腹板与翼板之间两侧连续焊接成形,连续焊缝长,制作一个工字钢接头需花费约57左右,对钢筋网整体施工速度影响较大。而双止水钢板连续墙接头取消了腹板,只保留了两块翼板作为止水钢板,止水钢板分别与水平钢筋进行连接,不仅减少了钢板开料及拼装时间,也减少了接头施工的焊接时间,完成一个双止水钢板连续墙接头只需花费2个左右,因此可以大大加快钢筋网整体施工速度。

2、经济性

钢板是建筑工程中的高价材料,以往工字钢接头中腹板的钢板约占连续墙钢板用量50%左右(按800 mm厚连续墙计算,墙厚越大,腹板钢板用量越大),双止水钢板连续墙接头取消了腹板,而采用隔离网进行连接,极大地减少了钢板的用量,可节省约78%的焊缝长度,也减少了焊接等辅材的用量.减少了用电量,因此,双止水钢板连续墙接头的经济效益明显。

3、环保性

普通工字钢接头需完成大量的焊接工作,其每延米焊缝长度为2 000 mm,而双止水钢板接头其每延米焊缝长度仅为580 mm,可大大减少焊接烟尘和有毒有害气体、热辐射对环境和操作工人的影响。

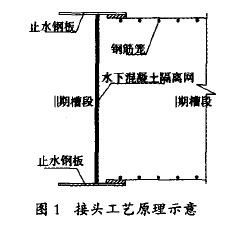

三、工艺原理

双止水钢板连续墙接头的工艺原理是接头部位墙体的内外侧采用两块钢板作为接头止水,通过阻止地下水的渗流路径达到止水的目的,钢板之间采用钢筋网结合快易收口网作为混凝土的隔离网,以阻挡先施工单元槽段混凝土浇筑时流入相邻槽段,避免后施工槽段成槽施工困难和可能造成接头部位止水钢板的止水作用失效。接头在现场按设计图纸制作,与钢筋网焊接成整体,整体起吊、下放,双止水钢板连续墙接头起到定位、防渗、围护及连接的作用,可替代普通工字钢接头,见图1所示。

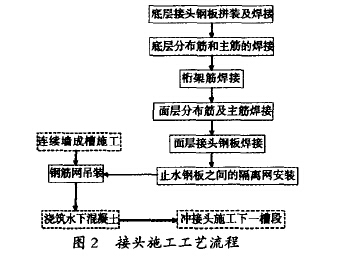

四、工艺流程

双止水钢板连续墙接头施工工艺流程见图2所示。

五、接头制作技术

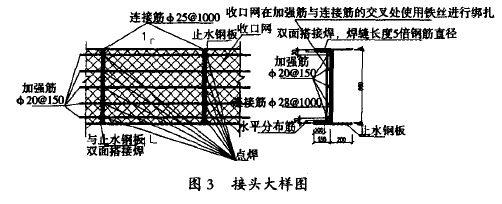

双止水钢板采用两块钢板与钢筋网的水平筋焊接固定,同时在两块止水钢板之间焊接连接筋和加强筋以形成隔离网的骨架,之后在钢筋网内侧将收口网固定在连接筋和加强筋上形成混凝土隔离网,通过混凝土隔离网来阻止先施工槽段混凝土在浇筑过程中渗流到后施工槽段,起到隔离工、II期混凝土的作用,大样如图3所示。

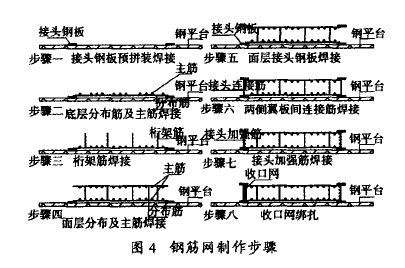

钢筋网及接头在现场钢筋加工场上制作成型,施工步骤如图4所示。

六、接头防绕流技术

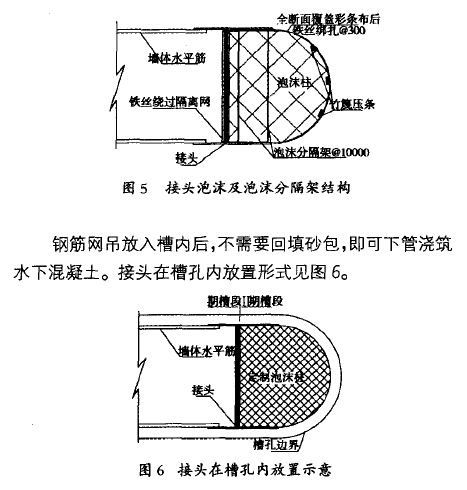

为防止工期槽段水下混凝土浇筑时绕流至II期槽段接头位置,造成II期接头位置槽孔施工困难,接头质量难以保证,创新地采用半圆形泡沫柱十泡沫分隔架的结构形式确保接头与绕流混凝土的有效分隔,同时避免了以往接头回填砂包不密实、砂包对后期成孔的影响。经计算,该构造措施可以满足泡沫柱的浮力要求,半圆形泡沫柱十泡沫分隔架结构形式见图50

广佛地铁施工五标【雷岗站l土建工程,位于佛山南海区中心的桂澜路上,车站西侧为加油站,南侧为夏平路与桂澜路交叉口,桂澜路交通较繁忙,车站附近的人流、车流量较大。车站基坑采用明挖法施工,围护结构采用地下连续墙,共有105个槽段,进入粉质钻土不小于6m,进入全风化岩层不小于4.5 m,进入强风化岩层不小于3.5 m,进入中风化岩层不小于2.5 m,进入微风化岩层不小于1.5 m,周长共计约615 m,连续墙混凝土量11 093 m',原设计采用工字钢接头,基坑标准段深度为16.5 m,连续墙最深约23 m,连续墙厚为800 mm,采用C30水下混凝土,车站基坑设2道钢筋混凝土加2道钢管支撑。

该工程场区内地质条件较差,连续墙深度范围内大部分为粉细砂层及淤泥质土层,成槽困难,施工过程中容易塌孔及偏孔,同时由于地铁工程的特殊性,工期非常紧张,要在极短的时间内完成105个槽段的施工难度非常大。为保证工期及质量,经与设计、业主、监理方充分沟通,共同协调,一致同意采用双止水钢板连续墙接头。经施工实践可知,钢筋网制作速度加快,起吊过程中无异常现象,混凝土浇注正常,开挖后接头无明显渗漏水现象,总体效果良好,得到了各方的肯定。

上一条:地下连续墙双止水钢板衔接规程方案

下一条:融建财富时代采用止水钢板实例