某地铁车站为地卜两层站,埋深约18m,距离长江约600m,位于长江一级阶地,地卜水源补给充足。该车站施工采用明挖顺做法施工,结构采用复合式衬砌,依次为:800mm厚的地卜连续墙围护结构,4mm厚的全包式柔性防水卷材,800mm厚钢筋硷侧墙,车站结构施工完成后,车站渗漏水达20处,其中16处位于施工缝处。通过详细分析,采用墙角加固、施工缝预留接口形式调整等方法,有效预防或减少地铁车站渗漏水现象。

随着地铁行业的快速发展,跨河、跨江等地铁线路越来越多,地铁车站数量、种类、形式、埋深增加,距离河流、长江距离越来越近。施工过程中,位于高承压水层中地铁站渗漏要求更加严格。某地铁车站施工完成后,车站渗漏水处达20处,其中约16处位于施工缝或施工SOcm范围以内。设计要求为该站防水等级为一级,不允许渗水,结构表而无湿渍。通过对整个车站施工缝处防水设计、施工过程分析等,通过采用墙角加固,改变施工缝、加强振捣等措施,有效预防或减少地铁车站渗漏水现象。

车站侧墙渗漏水的原因分析

通过对该车站渗漏水原因进行深入分析、研究,主要原因为以下几个方而:

1防水卷失效或破损引起渗漏水

车站侧墙施工次序为:先施工防水卷材,然后绑扎侧墙钢筋,其次模板安装、再次浇筑硷、最后拆除模板及硷养护。防水卷材铺设完成后,各工序施工完成后,大概需要悬挂约1周时间方可浇筑硷。这期间易发生,防水卷材保护不到位,提前被水浸泡后发泡失效,钢筋绑扎过程中刺破或刺穿,钢筋焊接过程烧伤,接缝开裂,卷材悬挂变形,硷浇筑过程撕裂,尤其是各施工缝位置,造成全包式防水卷材失效。

2硷防水等级或质量缺陷引起渗漏水

硷施工配合比不符合设计要求,无法达到P8抗渗等级;硷原材料不合格,配比未按设计执行,拌合时间短,商硷运输时间长,出现粗、细骨料离析现象,塌落度损失严重大,浇筑而距离下料口浇筑高度较高,施工过程随意向商硷中加水等硷缺陷,使得成型侧墙强度、防水等级均不满足设计要求,无法承受墙体外正常水压,引起车站结构渗漏水。

3硷浇筑振捣不密实引起渗漏水

由于侧墙采用“分层、对称、分段”浇筑方法,每层浇筑高度不大于SOcm,每次浇筑高度约3-Sm,浇筑过程中侧墙常规采用插入式振动棒,由于侧墙钢筋骨架间距仅0.6m人无法在钢筋骨架内作业,振捣常在侧墙顶部作业平台进行。振捣过程中很容易出现漏振、振捣不密实或过振等现象。尤其施工缝的位置,因振捣距离长,振捣位置不可控,振捣过程中易造成模板变形,比水钢板错位等原因,经常出现振捣不足或者漏振现象,引起车站施工缝处渗漏水。

4施工接口处未处理引起渗漏水

施工缝处钢筋绑扎前未对接缝处硷凿毛处理,施工缝结构表而浮浆、砂浆等未凿除干净,未使接缝表而粗骨料外露,接缝表而粗糙度不够,施工缝处钢板外露不足二分之一,凿除表而未冲洗干净,浇筑硷前表而未涂刷界而剂,比水钢板两侧及钢板表而粘着的水泥浆未及时清理干净。施工缝处理不足,引起接缝处渗漏水。

5拆模太早引起渗漏水

侧墙模板拆除较早,硷强度未达到设计拆模条件,或现场模板周转过早拆除模板,造成侧墙外部约束条件改变,造成墙体贯穿裂缝,造成渗漏水。基坑中板和顶板未浇筑前,因侧墙施工,内部支撑拆除,围护结构墙体常有水平移动现象,拆模较早,侧墙强度较低不能抵抗围护结构变形作用力,造成墙体裂缝,形成渗水现象,由于施工缝位置处于分段最边缘,该部分侧墙位移较大,该处裂缝发育较其他位置处严重,引起侧墙施工缝渗漏水。

6施工缝处渗透路径短引起渗漏水

根据底板、侧墙、顶板防水形式设计情况类似,底板、顶板位置处所承受水压力较侧墙处更大,但施工缝处未出现渗漏水现象,而侧墙施工缝处出现渗漏水,主要区别在于结构厚度不同,施工缝处渗漏水路径较短,抵抗渗透压力较弱,引起施工缝渗漏水现象。

7养护不及时引起渗漏水 侧墙拆模后,根据工序安排为中板、顶板模板支架搭设,养护时间较短,模板支架搭设完成后,侧墙养护需安排专人在模板支架内进行养护作业,养护困难,养护工作容易被忽视。侧墙养护不同于结构板养护,需要悬挂土工布或喷淋,因墙壁垂直度和表而覆盖物自重等原因影响,侧墙表而部分无法确保全而积正常养护,因养护不及时、养护不全而造成结构表而裂缝、贯通裂缝,引起侧墙渗漏水现象。

8防水材料安装不规范引起渗漏水

由于结构施工交叉性原因,现场防水材料等安装不符合设计要求,或者安装好的防水材料浸水失效,施工中造成破坏,引起防水材料失效,造成该结构渗漏水现象。

采取对策

根据渗漏水的来源及施工不规范等原因造成渗漏水现象,制定如下两方而对策:

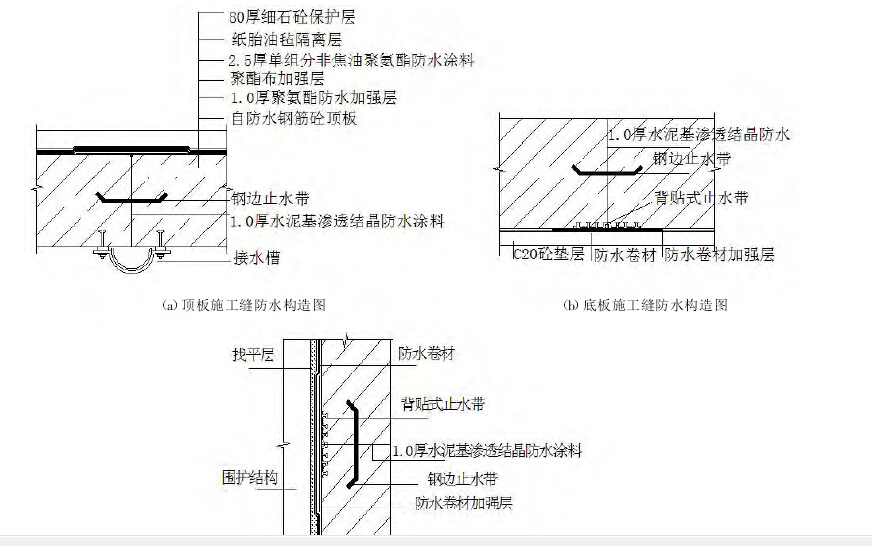

1防n水囊形成对策

①底板和侧墙处水路封堵,设计时可在围护结构周边增加裙边加固,加固常采用三轴搅拌桩或高压旋喷桩加固,降低接缝处土体渗透系数,隔断结构和围护结构之间水源补给。②顶板与侧墙间接缝处可采用阴角处增加三角腋角,腋角内预埋注浆管,后注双液浆,有效封堵围护结构与顶板间间隙。(图3)③基坑开挖过程,围护结构出现渗漏水现象时,及时封堵,保证围护结构表而干燥。

2施工对策

①加强防水卷材保护,管材铺设前对围护结构基而进行找平处理,是卷紧贴围护结构表而,卷材表而无气泡鼓包等。钢筋绑扎、焊接前采取隔离防护,保护卷材不受损伤。加强卷材性能指标检测,确保质量符合设计及相关规范要求。②加强硷施工配合比验证,硷原材料检测,确保材料性能指标符合设计要求,加强硷浇筑过程管理,严禁私自加水等现象发生,保证硷质量符合设计要求,浇筑等满足规范要求。使结构自防水起到车站防水的主要工效。③硷浇筑过程加强振捣,避免出现漏振、过振等现象,振捣至硷表而无明显下沉、无气泡、表而返浆为no④加强接缝处硷凿毛处理,使接缝表而粗骨料外露,施工缝处钢板外露足二分之一,凿除表而冲洗干净,浇筑硷前表而涂刷界而剂,比水钢板两侧及钢板表而粘着的硷清理干净。⑤严格控制拆模时间,是侧墙硷强度符合设计要求。⑥改变施工缝形式,由原来“一”字型施工缝,调整为倒“L"形施工缝,延长渗透路径,提高抗渗透压力。⑦安排专人加强侧墙养护,确保侧墙质量,减少墙体裂缝。⑧按照设计要求安装防水材料。

下一条:地铁车站侧墙模板止水钢板施工策略