随着我国城市化进程的加快,目前城市地下道路隧道工程正向更深、更民、立体化方向发展,城市地下道路工程一般施工条件复杂,对工期要求紧,对工程施工技术提出了更高的考验。目前,台车的施工方法大多用于地铁隧道中,并取得了较好的工期效益和经济效益。传统的侧墙台车自重较大,爬坡能力较差,且大多为空间析架结构,构件较多,留给工人的施工操作空间较小,且焊接工作量繁重,拼装速度慢。

结合工程实际情况并借鉴相关工程施工经验,研制了一种用于城市隧道墙身施工的便捷移动式侧墙模板台车。该台车在结构和构造上进行了较大的创新,增强了台车的工作性能和适用条件,使隧道墙身的施工质量和速度得到了显著的提高,并节省了人力、物力的投入,降低了施工成本,取得了良好的经济、社会效益。

迎宾大道隧道位于郑州市航空港经济综合试验区滨河西路与迎宾大道交汇处,是一处城市下穿过路隧道。隧道起讫桩号为K10 + 442. 000-K11 + 444. 000 ,全民973 m,呈南北走向,采用明挖法施工。隧道横断面为双孔矩形结构,结构净高为6. 3m,标准段净宽28 . 75 m,单孔净宽13. 75m,加宽段净宽34. 95m,加宽侧单孔净宽18m,为双向6车道,并预留远期匝道。隧道南引坡段最大坡度为3.45%,北引坡段最大坡度为3.6%。隧道墙身厚度1一1. 5m,墙身高5. Smo隧道标准节段民度为25 m,加宽段段民30m,渐变段民33m、异形段民SOmo

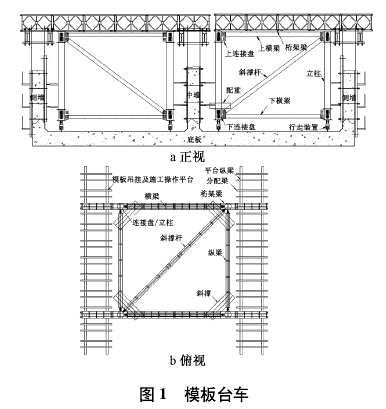

模板台车一般由轨道、台车骨架、行走装置、施工作业平台、模板系统、配重等部件构成。常规部件可经过工厂加工运至现场再进行组装或采用现场加工、组装等形式完成模板台车的拼装成型。

本工程模板台车采用现场加工、组装的形式进行拼装。单孔矩形结构采用两台台车即可满足隧道节段民度的施工要求。模板台车工作结构如图1所示。

1)台车骨架设计

台车骨架立柱采用小630mm无缝钢管台车纵、横梁及斜撑梁均采用560型双拼工字钢。在骨架立柱底部及顶部分别设置连接盘,连接盘与立柱间通过螺栓连接,连接盘与纵、横梁及斜撑之间分别采用销钉连接,加快台车拼装速度。

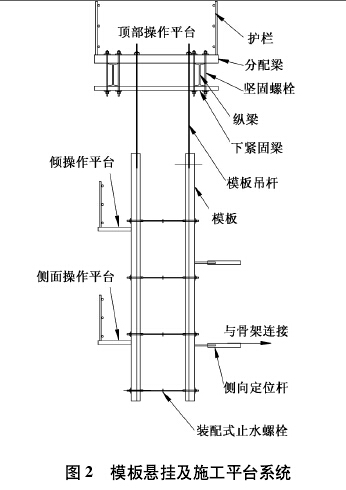

台车顶部横向设置跨隧道宽度的析架梁,析架梁每2m为一单元,单元间采用螺栓连接,并在析架梁两端设置模板吊挂及施工操作平台。每台台车平面形状均为矩形,结合本工程隧道宽度,设定模板台车沿民度、宽度方向均为10. 5m。模板台车平面结构如图2所示。

2)行走装置设计

台车的行走装置设置在每根立柱下连接盘底部,

每处行走装置由2个直径430mm的轮子组成,一个为主动行走轮,由电机及变速机带动行走,另一个为从动行走轮。行走轮采用430标准导轨行走,为适应隧道坡度要求,行走装置与连接盘间采用销钉连接。

进行导轨安装时需注意:严格控制轴线顺直度,并以顺直度作为主控项;导轨轴线偏差严格控制在Smm范围内;两侧导轨接头处应错开2m以上且接头处高差应控制在lmm范围以内。

每块模板采用2根小18可自由调节高度的吊杆丝杠吊挂,结构如图2所示。本工程模板采用6m X1. 5m、厚为Smm的大模板,模板两端吊孔间距为900 mm。在模板外侧设置两道作业平台,以方便模板安装与拆除。在析架梁两端下面设置2根560mm的工字钢作为平台纵梁,纵梁间距为2 OOOmm(为模板可

调控范围),纵梁上铺设34mm工字钢作为平台横梁,每2根工字钢间距为600 mm作为1组,每组间距为900mm(与大模板吊孔间距相一致)。在平台横梁上铺设脚手板,并在平台横梁两端设高度为1 200 mm的安全护栏,外挂安全防护网,确保施工作业安全。

4)台车配重设计

本工程为双孔矩形隧道,其中一内孔台车为对称结构,不需考虑偏心受力的情况;另一孔内台车为非对称结构,只用于一面隧道墙体的施工,因此需要在另一侧设置配重,以平衡台车。台车配重采用钢筋混凝土预制块体,民x宽x高=2 OOOmm x 1 OOOmm x200 mm。而配重数量根据模板重量及施工荷载依据规范经台车抗倾覆验算后确定。

待台车配件组装完毕后即可进行整体的拼装,拼装采用塔吊配合汽车吊进行完成。其拼装流程为:测量放线、导轨铺设、行走装置就位、下部连接盘及下部纵横梁安装、立柱安装、顶部连接盘及纵横梁、斜撑梁安装、析架梁拼装、操作平台纵梁安装、操作平台横梁安装、调试及试行走、模板就位及吊挂、脚手板及安全防护设施安装、调试及试行走。

3. 1施工技术控制要点

1)主要施工工艺流程

侧墙模板台车的主要施工流程为:施工准备、施工缝凿毛清理、涂刷模板脱模剂、模板安装及固定、混凝土浇筑、脱模、台车行走、混凝土养护。

2)模板安装及固定

待台车骨架拼装完毕并经检验合格后便可进行模板及其操作平台系统的安装。在模板安装前应对墙身施工缝凿毛面进行清理,清除浮动石子、杂物并吹洗干净。

首次模板吊挂前应对其进行打磨抛光并涂刷脱模剂,严格控制竖向拼缝质量,平整度控制在2mm以内,并确保拼缝严密不漏浆;模板侧向采用可调支杆与台车相连,以固定模板防止侧向发生变形;在模板安装完成后,对施工缝进行二次清理,确保施工缝处的浇筑质量;在模板安装完毕后进行混凝土浇筑过程中,应由专人对台车及模板进行全面检查,主要包括台车的制动性、稳定性及模板的牢固可靠性。

3)混凝土浇筑

由于侧墙为大体积混凝土且浇筑高度较高,在浇筑过程中严格按照专项方案设计的浇筑速率及浇筑方法进行施工;分层厚度为30一SOcm,并严格控制混凝土浇筑面的高差;为防止因混凝土浇筑面高差较大导致模板受力不均而引起的过大变形,要求相邻浇筑面高差不得超过一个浇筑层厚且不得>SOcm;浇筑过程

中要加大对止水带、剪力键等特殊预埋件的检查频率,并且在进行混凝土振捣时不得碰触预埋件。

4)脱模

待侧墙混凝土强度达到2. 5 MPa后方可进行脱模,脱模后应及时清除模板表面的附着物,并抛光涂刷脱模剂,以便台车行走至下一节段时可及时的进行模板安装与固定。

5)台车行走

台车行走之前须清除轨道上的杂物,确保畅通无阻;台车在驱动电机的牵引下沿着轨道行走,行进过程中应在每个行走装置处配置专人进行跟进,负责行走过程的安全,如有异常应立即停止行走,待异常情况处理后再继续行走。

6)混凝土养护

因侧墙混凝土为大体积混凝土,在符合养护条件时应立即采取保温或保湿措施进行养护,并及时做好侧墙内部混凝土的温度监测,确保温差在规定允许范围内。

上一条:密集型后浇带止水钢板施工新专题