盾构进洞施工作为一种成熟的施工工艺,己在城市轨道交通建设中取得了相当丰富的经验成果。盾构进洞[I5]施工也是盾构法隧道工程中的重要风险源之一,风险发生时最主要、最常见的表现形式是洞口处的涌水、涌砂。盾构进洞工艺的合理性及安全性,将直接影响到工程的质量与安全。为了有效降低盾构机进洞过程中的施工风险,在承压富水含砂层中采用二次进洞施工工艺,控制重点为地下水封堵和洞门密封[[fi]等防水措施,防止进洞过程中发生涌水、涌砂事件。

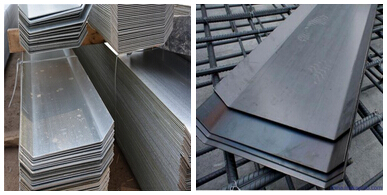

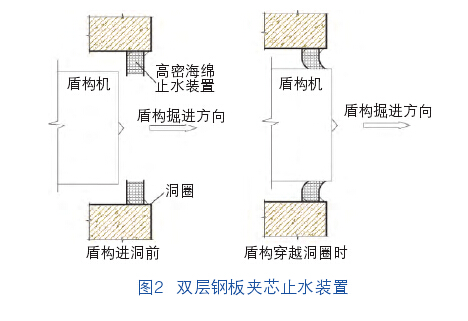

安装双层钢板夹芯止水装置

由于洞门钢圈直径大于盾构机直径,为了消除洞门与盾构机之间的间隙,防止地下水及流砂沿间隙流出,在凿除洞门的同时设置第1道止水装置。该装置采用2道圆环形5 mm钢板焊接在洞门钢圈上,2道钢板间距200 mm,钢板宽400 m。为保证盾构机能够顺利通过钢板,在钢板上沿内弧侧每隔200 mm川页直径方向切割长160 mm、宽3 mm的长缝,以便盾构机通过时钢板可以弯折。前后2道止水钢板上的长缝相互错开,呈梅花形布置,避免2道钢板上的长缝对齐而形成水流通道的问题。在外弧侧洞门方向加焊腰长为100 mm的等腰直角三角钢板,对环形钢板加以支撑固定。焊接完成后在2层环形钢板中间放入200 mm X 350 mm的高密海绵,形成第1道止水装置(图2)。

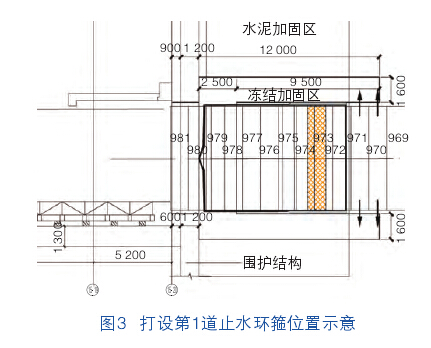

970环开始管片进入加固区,974环推进455 mm后,刀尖碰触地下连续墙,停止推进,开始外排钢筋切割及混凝土块清理,同时打设第1道防水环箍。通过970. 971环上管片预留孔压住水泥单液浆环箍,在加固土体和管片之间形成封水层,封住地下水的渗流通道(图3)。单液浆压注时从下部开始,每环注浆顺序为D. B2, B1, L2, L1,逐渐提高压注部位,注浆压力控制在0.6^-0.8 MPa。在注浆过程中要注意应该以多点、均匀、少量、多次的方式注浆,不宜单个点大量注浆。

在承压富水砂层中,盾构进洞风险较大,主要风险就是盾构机穿越洞圈过程中以及穿越后洞门发生涌水、涌砂事件。本文以工程实际案例分析研究承压富水含砂层中盾构进洞工艺,取得以下结论:

1)盾构进洞端头井加固长度以大于盾构机体长度1}2m为宜。当盾构机刀盘刀尖碰到地下连续墙时,盾尾己经进入到加固区内,通过打设第1道环箍可以有效地起到止水堵漏的作用。

2)除了环箍止水,盾构进洞时的密封装置也尤为重要。安装双层钢板夹芯止水装置,将盾构机壳体与洞圈之间的间隙填充密实,保证了第1次进洞无涌水、涌砂事件发生。一次进洞结束,焊封弧形钢板,保证打设第2道环箍顺利进行。第2道环箍养护完成,确保二次进洞的顺利进行。盾构机完全进洞,二次焊封弧形钢板,防止穿越后涌水、涌砂事件发生。

3)在打设第2道环箍时,由于注浆时存在压力,不可避免地会从弧形钢板缝隙中渗漏出浆液。通过压注掺入水泥的惰性浆,可以有效填补细小的缝隙,保证打设环箍的川页利进行。

上一条:梅延东聊聊城市地下工程防水新技术