北京市顺义区劳动力实训基地和电子政务中心建筑面积73 269 mZ,高48.5 m,地上11层,地下2层,框架剪力墙结构,本工程人防基础底板由2块超长大体积底板组成,平面尺寸分别为30m x 104m和SOm x 104m,底板采用C40/P8混凝土,浇筑总量1万m3m。底板厚。.8m, 1.2m, 1.5m,最厚处达3m,设计原有2道伸缩后浇带和1道沉降后浇带。

一、裂缝控制措施

1、取消沉降后浇带

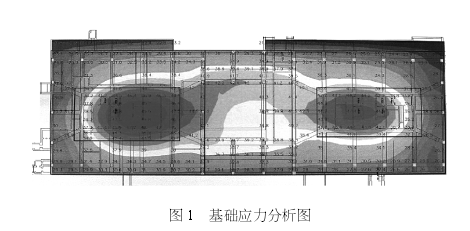

CFG桩设计前,提请设计单位细化底板各区域的地基承载力,由桩设计单位根据底板各区域地基承载力的不同对CFG桩进行设计并聘请第三方专业公司采用有限元建模结合专业计算软件对基础沉降再次进行分析(图1)。

根据分析结论为建筑物的差异沉降不超过0.2 % ,满足设计要求,据此设计单位取消了沉降后浇带。

2、设置膨胀加强带取消温度后浇带

为取消伸缩后浇带,采用膨胀加强带工艺。

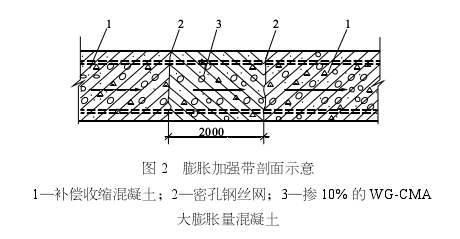

膨胀加强带宽2m,两侧布置密孔钢丝网(板),隔开带内与带外。钢丝网垂直布置在上下层(或内外层)钢筋之间,两端分别绑扎在上下层(或内外层)钢筋上,并用钢筋加固,以避免带外流人加强带内(图2)。

在加强带内增设10%}15%的水平双层横向加强钢筋,加强钢筋按原设计钢筋间距布置,即在原钢筋布置的基础上再上下各加1根加强筋,梁中不设置加强钢筋。加强钢筋长6m,宽出加强带两侧各2m为取消伸缩后浇带,设置膨胀加强带,加强带与基础底板连续一次性浇筑。

3、加膨胀剂提升大体积混凝土抗裂抗渗性能

膨胀剂引人早期收缩补偿组分、中期收缩补偿组分和后期收缩补偿组分,其中硫酸铝成分水化速度较J决,可补偿混凝土早期产生的更大收缩;硫铝酸盐熟料和激发剂可补偿混凝土中期产生的较大收缩;镁质熟料以及高分子减缩组分可减少并补偿混凝土后期的收缩,维持混凝土的长期体积稳定性。3种机理的共同作用从而维持混凝土的体积稳定,避免混凝土在早期、中期和后期由冷缩和干缩产生的开裂。与搅拌站提前确定混凝土配合比,并委托国家建材实验室检测了混凝土的膨胀率,根据试验结果确定膨胀剂掺量为胶凝材料的8%}

为确保超长大体积混凝土基础底板无缝施工技术达到预期目标,编制了《大体积施工方案》和《超长结构无缝施工方案》,并请到混凝土结构验收规范编制人及加剂专家对方案进行论证评审。

二、超长大体积混凝土底板施工技术措施

超长大体积混凝土底板无缝施工一次浇筑量大,浇筑持续时间长,需加强组织管理,制定应急措施,对混凝土进行覆盖养护,并对混凝土的内外温度进行动态监测。

1、施工组织措施

(1)成立大体积混凝土施工领导小组,统一调度资源。

(2)组织混凝土搅拌站、泵车租赁单位、外加剂厂家和总色与分色有关管理人员召开会议,进行技术交底,对各环节均做了详细说明并将会议纪要下发各相关单位。

(3)由于单次浇筑量达5 000 m3,故选定较近的搅拌站供应混凝土并另选取一家备用,要求搅拌严格控制原材料及配合比,膨胀剂掺加由专人负责,要求初凝时间为68,现场坍落度为160-180mm。

(4)选用1台混凝土地泵,2台48 m汽车泵,每台地泵由3辆混凝土车供应混凝土,每台汽车泵由7辆混凝土车供应混凝土,总计需17台混凝土运输。

(5)混凝土基站距现场4500m,运输车平均运达时间1520 min,每车浇筑时间1015 min,机动时间为1520 min,为此在现场由搅拌站配备1名调配员,保证混凝土供应畅通,连续浇筑。项目部配备安全员负责现场道路协调,提前与交通部门联系保交错。

2、应急措施

(1)若现场发生停电且短时间不能恢复供电,使用备用柴油发电机对浇筑设备和基坑降水设备供电。由电工工长负责组织电工班组启动设备及接驳现场供电线路。

(2)考虑到地泵易出现故障,故在现场备用1台地泵,并要求混凝土泵租赁单位能在30 min内提供1台备用汽车泵开到现场,以防现场汽车泵出现故障。混凝土泵联系及现场处置由土建工长负责组织实施。

(3)关注天气预报,须3d内无雨方能进行浇筑,若遇小雨现场混凝土浇筑不停但须及时覆盖完成面;若遇中到大雨须停止浇筑,应尽量停止在膨胀加强带位置,并在该位置准备卡缝用的止水钢板和木方和多层板,若短时间无法浇筑到膨胀加强带则按施工冷缝处理。遇雨是否停工由项目经理决定,发出停工指令后由技术负责人现场指导断缝位置及处理方法。

(4)若因不可预测因素造成冷缝不可避免时,应将该处卡成直缝并居中设置止水钢板。对该部位混凝土的处理方法是剔凿并清理松散及溢流的混凝土,再次浇筑混凝土前先用水泥浆涂刷冷缝断面,为加强止水功能,再次浇筑混凝土前止水钢板内侧加设膨胀止水条一道。施工冷缝由质量负责人负责处理。

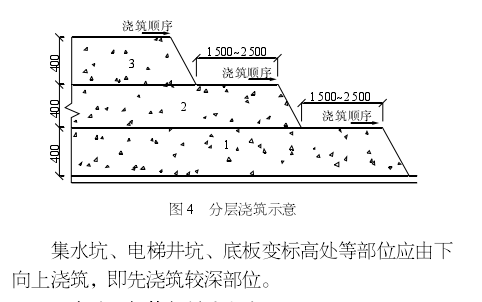

本工程基础底板厚1200 mm,分3层浇筑,每层厚400 mm(图4)。1 SOOmm厚底板分4层浇筑,最上层厚300 mm,其余每层厚400mm; 800mm厚底板分两层浇筑,每层厚400 mm。先随底板浇至底板高度,随后向上分层浇筑。分段分层从底层开始浇筑,进行2}3 m后由第2台汽车泵浇筑第2层,再由两台汽车泵依次浇筑以上各层。

浇筑、振捣与搓平方法

(1)采用赶浆法分层浇筑,阶梯式推进。浇筑时随时用卷尺以底板上铁为参照测量混凝土的浇筑厚度。混凝土虚铺厚度应略高于板面标高,以免经振捣混凝土面下降使补浇量过大。

(2)振捣施工人员须按要求位置振捣,服从现场工长指挥。不得漏振过振在泵管下料口布置1台振捣棒,保证混凝土有较好的流动性。在混凝土流动坡的起始处布置1台振捣棒,保证混凝土流动面处的和易性,不离析,并大致控制流动方向和位置。在流动面的坡腰处布置1台振捣棒前后左右移动,以接应混凝土的流动。泵管移到别处后,再由2台振捣棒将浇筑面从头至尾振捣一遍,这次振捣须以混凝土面不再坍陷,不再大量冒泡,表面泛浆为止,一般每处振捣3 0一40 s插人式振捣器应快插慢拔,插点均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振实。

移动间距不大于振捣器作用半径的1.5倍(振捣棒的作用半径为30}40cm,则振捣棒移动间距一般为45}60cm)。振捣上一层时应插人下一层Scm,以消除两层之间的接缝。

(3)二次振捣即在经过混凝土浇筑时的第一轮振捣后,在混凝土坍落度消失并开始初凝时,再将振捣棒二次插人混凝土中振捣,其关键在于准确把握第二次振捣的时间。当缓慢拔出振捣棒,混凝土能自动均匀闭合而不留孔洞时,为进行二次振捣的最佳时间。应根据气温和缓凝情况,经现场试验确定二次振捣时间,由现场工长和技术员控制。

(4)二次振捣后依据底板标高控制线,用4m或6m刮杠刮平后进行粗略抹平,再用靠尺找平,最后用木抹子沿同一方向搓出育纹。

普通测温孔布置

测温点布置:每个测点沿底板厚度布置3个应变器,布置在底部SOmm,中部和距表面SOmm处。采用电子测温仪测温。

测温

混凝土浇筑完毕后lOh开始试测,以后每6h进行一次测试并做详细记录,及时报技术负责人对数据进行规律性统计,以便掌握大体积浇筑时的温度变化规律。混凝土内部温度、外部温度与环境温度接近时方可停止测温。

测温过程中若发现表面和内部温度之差超过250C,应及时采取加盖1}2层岩棉被等保温措施,以防裂缝。

(1)采用上述措施,基础底板大体积混凝土实现了零渗漏、零裂缝,获得了建设单位和监理单位的认可。由于取消后浇带,可提前6个月撤除降水,节省成本,加上取消后浇带节省的人工和材料费,效益可观。节约地下水6 000 m3以上,节能效益明显。

(2)由于大体积混凝土基础底板一次性无缝浇筑,因此各工序的一次工作量较大,须合理安排班组人员,以免造成窝工。

下一条:刘栋谈异深地下防水施工技术方法